Abgaswegeüberprüfung und Abgasprotokoll

Erfahren Sie alles über das Ergebnis der Abgaswegüberprüfung, die Abgasbescheinigung, was die Werte aussagen und wie sie den Brennstoffverbrauch beeinflussen

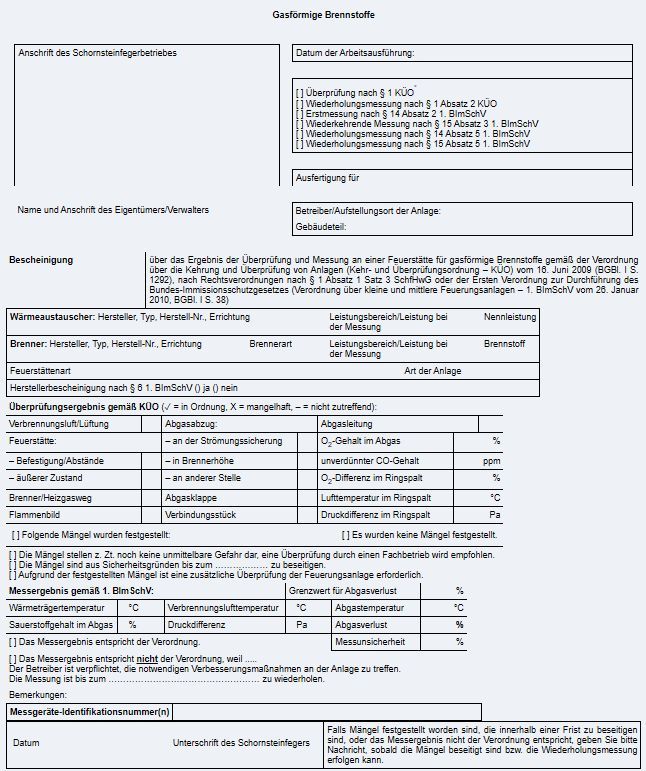

Eine Bescheinigung über das Ergebnis der Überprüfung und Messung an einer Feuerstätte (kurz Abgaswegüberprüfung, Schornsteinfegerprotokoll oder Abgasbescheinigung) erhalten Betreiber durch Schornsteinfegerinnen bzw. Schornsteinfeger nach der Überprüfung der Installationen und der Messung verschiedener Werte, sofern diese zu überwachen sind. In der Bescheinigung sind die Ergebnisse einer staatlich angeordneten Überprüfung und Messung zusammengestellt. Geregelt ist die Verpflichtung zur Ausstellung der Bescheinigung in der Kleinfeuerungsanlagenverordnung (oder BImschVo), zuletzt geändert 2021 (Inhalt der Bescheinigung nach § 14 Absatz 4 oder § 15 Absatz 5). Für den Betreiber ist die Bescheinigung von Bedeutung, da sie wichtige Informationen über die Arbeitsweise der Heizungsanlage enthält.

Der Aufbau und der Inhalt der Bescheinigung über das Ergebnis der Überprüfung und Messung an einer Feuerstätte ist abhängig von den Brennstoffen. Vordrucke sind in der Kehr- und Überprüfungsordnung (KÜO) in der Anlage 2 enthalten. Als Beispiel habe ich das Formular für eine Feuerungsanlage mit gasförmigen Brennstoffen angefügt.

Leider wird in den Bescheinigungen lediglich dargestellt, ob die Feuerstätten und die gemessenen Werte den Verordnungen entsprechen oder nicht. Vergleichswerte sind keine enthalten. Welcher Wert welche Tendenz aufweisen sollte, kann ebenfalls nicht entnommen werden. Dabei wäre es doch sinnvoll darüber zu informieren, welche Einsparungspotenziale aus den Werten abgeleitet werden können.

Gemäß der Kehr- und Überprüfungsordnung wird z.B. bei Feuerstätten für gasförmige und flüssige Brennstoffe auch die Befestigung und der Zustand der Verbrennungsluftzuführung, der Brennstoffzuführung, die Abgasabführung, der eventuell vorhandenen Abgasklappe und der Verbindungstücke, sowie das Flammenbild (optisch) kontrolliert.

In der Abgasleitung von Feuerstätten wird

- die Abgastemperatur,

- der Sauerstoffgehalt bzw. Kohlenstoffdioxidgehalt und

- der unverdünnte Kohlenstoffmonoxid-Gehalt (CO) gemessen.

Im Ansaugbereich der Verbrennungsluft wird die Verbrennungslufttemperatur gemessen. Bei Öl-Heizkesseln wird außerdem die Rußzahl ermittelt. Bei raumluftunabhängigen Feuerstätten mit LAS-System wird die Verbrennungslufttemperatur und die Druckdifferenz im Ringspalt und die Abgastemperatur sowie der Sauerstoffgehalt im Kernstrom des Abgasrohres gemessen.

Alle Messungen sind mit Messeinrichtungen durchzuführen, die eine Eignungsprüfung bestanden haben. Die Überprüfungen der Messgeräte sind kontinuierlich zu wiederholen.

#Was einzelne Werte aussagen

1. Kohlenstoffmonoxid CO

Bei Feuerstätten, Blockheizkraftwerken, Wärmepumpen und ortsfesten Verbrennungsmotoren für flüssige und gasförmige Brennstoffe ist der Kohlenstoffmonoxidanteil im Abgas zu messen. Dieser darf, bezogen auf unverdünntes, trockenes Abgas, nicht mehr als 1000 ppm betragen. Bei Überschreitung dieser Werte ist die Überprüfung in Abhängigkeit von der konkreten Gefährdungslage spätestens nach sechs Wochen zu wiederholen.

Eine Kohlenstoffmonoxidmessung entfällt bei

- gasbeheizten Wäschetrocknern,

- Feuerstätten für gasförmige Brennstoffe ohne Gebläse mit Verbrennungsluftzufuhr und Abgasabführung durch die Außenwand (Außenwand-Gasheizer), deren Ausmündung des Abgasaustritts im Bereich von mehr als 3 Meter über Erdgleiche liegt und zu Fenstern, Türen und Lüftungsöffnungen einen Abstand von mehr als 1 Meter hat,

- ortsfesten Netzersatzanlagen (Notstromaggregate).

- Kohlenstoffmonoxid

- ist eine chemische Verbindung aus Kohlenstoff und Sauerstoff. Es besitzt die Strukturformel CO. Das Gas ist farblos, geruchlos und stark giftig. Es entsteht bei der unvollständigen Verbrennung von kohlenstoffhaltigen Brennstoffen bei unzureichender Sauerstoffzufuhr. Ein hoher Wert im Abgas weist daher immer auf eine nicht effizient verlaufende Nutzung von Brennstoffen hin – mit anderen Worten: Es wird unverbrannter Brennstoff zum Schornstein entlassen.

Kohlenstoffmonoxid ist eine chemische Verbindung aus Kohlenstoff und Sauerstoff. Es besitzt die Strukturformel CO. Das Gas ist farblos, geruchlos und stark giftig. Es entsteht bei der unvollständigen Verbrennung von kohlenstoffhaltigen Brennstoffen bei unzureichender Sauerstoffzufuhr. Ein hoher Wert im Abgas weist daher immer auf eine nicht effizient verlaufende Nutzung von Brennstoffen hin – mit anderen Worten: Es wird unverbrannter Brennstoff zum Schornstein entlassen.

Die Ursachen für eine unvollständige Verbrennung sind neben einem schlecht gewarteten Heizkessel häufig eine unterbrochene oder zu geringe Verbrennungsluftzufuhr. Dafür können bei raumluftabhängig betriebenen Feuerstätten Wind (Druckverhältnisse im Abgasweg), dicht schließende Fenster und Türen oder verstellte, sowie unzureichend bemessene Lüftungsgitter in Frage kommen. Auch Unterdruck im Raum, z.B. durch einen Dunstabzug, eine Zentralstaubsaugeranlage oder eine weitere raumluftabhängig betriebene Feuerstätte (z.B. Kaminofen) kann der Grund für zumindest phasenweise erhöhte Kohlenstoffmonoxid-Werte sein. Ebenfalls erhöhte Werte können bei einer Feuerstätte gemessen werden, die an einen Abgasweg mit zu geringem Querschnitt angeschlossen sind.

Feuerstätten sollten zur Minimierung des Kohlenstoffmonoxidanteiles in raumluftunabhängiger Betriebsweise installiert sein. Die Verbrennungsluftzuführung muss dauerhaft ungehindert funktionieren und ausreichend bemessen sein.

2. Lufttemperatur im Ringspalt

Bei raumluftunabhängig betriebenen Feuerstätten mit konzentrischem Luft-Abgas-System kann die Temperatur der Verbrennungsluft im Ringspalt gemessen werden. Der Ringspalt ist der Raum zwischen dem innenliegenden Abgasrohr und dem außen liegenden Raum für die Zuführung der Verbrennungsluft. Die gemessene Temperatur sollte im Interesse eines geringen Abgasverlustes möglichst hoch sein. Der Wert ist durch Einstellungen am Heizgerät aber nicht beeinflussbar und ausschließlich abhängig von der Außenlufttemperatur und der Wärmeübertragungsleistung des installierten Luft-Abgas-Systems. Die Wärmeübertragung von den heißen Abgasen an die kühle Verbrennungsluft kann zu einer Temperaturerhöhung der Verbrennungsluft führen, die den Anlagenwirkungsgrad um bis zu 3% verbessert.

3. Rußemission und Derivate bei Öl-Feuerungsanlagen

Die Rußzahl ist ein Maß für die Emission staubförmiger Partikel im Abgas und lässt Rückschlüsse auf die Verbrennungsgüte einer Öl-Feuerstätte zu. Die Bestimmung der Rußzahl wird nach einem normativen Verfahren (DIN 51402 Teil 1) durch visuellen Vergleich durchgeführt. Es sind 3 Einzelmessungen vorzunehmen, aus denen der arithmetische Mittelwert zu bilden ist. Das auf die nächste ganze Zahl gerundete Ergebnis entspricht der Verordnung, wenn der Rußzahl-Grenzwert nicht überschritten wird.

- Ruß

- ist reiner Kohlenstoff, der nicht verbrannt ist. Ruß ist die Folge unvollständiger Verbrennung bei Sauerstoffmangel. Rußpartikel stehen im Verdacht Krebserkrankungen zu begünstigen (Feinstaubemission). Erhöhter Rußausstoß führt also nicht nur zu verringerter Energieausnutzung, sondern ist auch ein direktes, die Gesundheit beeinträchtigendes Umweltproblem.

Die ermittelte Schwärzung durch staubförmige Emissionen (Ruß) im Abgas darf bei Ölfeuerungsanlagen

- mit Zerstäubungsbrenner (Gebläsebrenner), die Rußzahl 1 nicht überschreiten. Bei Anlagen, die bis zum 1. Oktober 1988 (in den neuen Bundesländern bis zum 3. Oktober 1990) errichtet worden sind, darf die Rußzahl 2 nicht überschritten werden, es sei denn, die Anlagen sind nach diesen Zeitpunkten wesentlich geändert worden oder werden wesentlich geändert. Wurde oder wird lediglich der Brenner getauscht, so ist dies keine wesentliche Änderung.

- mit Verdampfungsbrenner die Rußzahl 2 nicht überschreiten,

- bei Anlagen mit Verdampfungsbrenner bis zu einer Nennwärmeleistung von 11 kW, die vor dem 01.11.1996 errichtet worden sind, die Rußzahl 3 nicht überschreiten.

Ist die Rußzahl zu hoch, liegt eine mangelhafte Verbrennung vor, d.h. nicht alle Bestandteile (Kohlenstoff) des Heizöles verbrennen vollständig. Dafür kommen folgende Ursachen in Frage:

- Luftmangel bei der Verbrennung durch zugestellte oder verschlossene Zuluftöffnungen im Heizraum

- Luftmangel durch fehlerhaft eingestellte Brenner (Einstellung eines zu hohen CO2-Anteils – Brenner „kippt“ um)

- überdimensionierte Kessel bzw. Brenner, Kessel mit geringen Wasserinhalten (häufiges Ein- und Ausschalten)

- wenig Leistungsbedarf in der Übergangszeit, wodurch kurze Brennerlaufzeiten abwechselnd mit längeren Stillstandsphasen charakteristisch sind. Luftmangel entsteht hier durch fehlende Thermik (kein oder zu geringer Schornsteinzug im Startmoment durch hohen abgasseitigen Luftwiderstand)

- zu hoher Brennstoffdurchsatz des Brenners für die Kesselgröße (Brennstoffüberschuss)

- schlechte Versprühcharakteristik der Düse, (insbesondere ältere Brenner ohne Öl-Vorwärmung und Brenner kleiner Leistung neigen dazu)

- falscher Sprühwinkel der Düse

- Verbrennungsaussetzer durch verstopfte Öl-Filter, Wassertröpfchen im Öl, Mängel bei der Ölvorwärmung, Luft in der Ölzuführung oder im Filter, zähere Bestandteile im Öl (Alterung), schwankende Heizöleigenschaften

Bei mangelhafter Verbrennung kann es schnell zur Bildung einer Rußschicht im Verbrennungsraum kommen. Ein Zeichen dafür sind längere Brennerlaufzeiten als gewöhnlich, verbunden mit einem Anstieg der Abgastemperatur und einem höheren Ölverbrauch. Je stärker die Rußschicht ist, umso schlechter wird die Wärmeübertragung.

1 mm Rußschicht auf der Brennraumoberfläche erhöht die Abgastemperatur um ca. 50 Grad, was einem Energiemehrbedarf von ca. 2,5 % – 3% entspricht.

Bei Rußanfall muss der Brenner neu eingestellt und der Kessel gereinigt werden! In hartnäckigen Fällen sollte die Kessel- bzw. Brennerdimensionierung und/oder die Heizölqualität überprüft werden.

Die Abgase müssen frei von Ölderivaten sein.

4. Abgastemperatur (tA)

Die Abgastemperatur tA wird bei Anlagen mit Öl- und Gasfeuerung erfasst, um rechnerisch den Abgasverlust zu bestimmen. Bei Feuerstätten für Festbrennstoffe wird sie lediglich erfasst und ausgewiesen. Die Abgastemperatur muss bei allen messpflichtigen Feuerstätten (außer Brennwerttechnik, da keine Anforderungen bezüglich des Abgasverlustes) gemessen werden. Die Messung erfolgt im Abgasrohr

- im Kern des Abgasstromes (heißester Bereich im Querschnitt)

- über die Messöffnung durch den Ringspalt (bei konzentrischem LAS) bzw.

- in der Messöffnung, die sich im Abgasrohr kurz hinter dem Rauchgasabgang des Heizkessels befinden muss.

Die Abgastemperatur ist an der Messstelle zeitgleich mit dem Sauerstoff-Gehalt (O2) oder dem Kohlendioxid-Gehalt (CO2) des Abgasstromes zu ermitteln. Die Messung erfolgt frühestens 2 Minuten nach dem Starten des Brenners. Die Kesselwassertemperatur soll bei Beginn der Messungen wenigstens 60 Grad Celsius betragen. Dies gilt nicht für Brennwertgeräte und Niedertemperaturkessel mit gleitender Temperaturregelung.

Die Abgastemperatur ist bei den einzelnen Brennstoffen und Feuerstätten unterschiedlich hoch. Grundsätzlich gilt jedoch: Je höher die Abgastemperatur einer Art der Feuerstätte, umso größer ist der Abgasverlust.

| Art der Feuerstätte | optimaler Bereich der Abgastemperatur |

|---|---|

| Öl-Heizkessel (Gelb-Brenner, Niedertemperaturtechnik | 140°C bis 160°C |

| Öl-Heizkessel (Blau-Brenner), Niedertemperaturtechnik | 150°C bis 170°C |

| Öl-Heizkessel, Standardheizkessel | 160°C bis 200°C |

| Öl-Brennwertkessel | 40°C bis 60 °C |

| Gas-Heizkessel (atmosphärisch) | 70°C bis 120°C |

| Gas-Brennwertkessel | 40°C bis 60°C |

| Holzpelletkessel | 120°C – 150°C |

| Scheitholzkessel (mit Lambdasonde, Volllast) | 120°C – 150°C |

| Scheitholzkessel (ohne Lambdasonde, Volllast) | 200°C -300°C |

Wenn die Abgastemperatur zu hoch ist, stimmt meist der Wärmeübergang zwischen Abgas zum Wärmeträger (Heizungswasser) nicht. Dafür verantwortlich ist

- ein zu hoher Schornsteinzug (geringe Verweildauer der Abgase)

- Russ- bzw. andere Ablagerungen auf dem Wärmetauscher (Kesselreinigung!)

- eine zu hohe Rücklauftemperatur des Heizungswassers (fehlender hydraulischer Abgleich, zu kleine Heizkörper)

- zu geringer Luftüberschuss, so dass z.B. bei Öl-Brennern auch der Rußanteil steigen kann

- falsche Stellung der Heizgaslenkbleche (nach Reinigung)

- zu hohe Brennerleistung (Öldurchsatz, Gasdurchsatz mindern)

Ist die Abgastemperatur zu niedrig, besteht bei Nicht-Brennwertkesseln die Gefahr der Kesselkorrosion und der Schornsteindurchfeuchtung bzw. Versottung. Daher sollte die herstellerseitig angegebene minimale Abgastemperatur sowohl für den Kessel als auch für das Abgassystem nicht unterschritten werden. Ist die Temperatur zu niedrig,

- verläuft oftmals die Verbrennung nicht vollständig. Der thermisch bedingte Auftrieb der Abgase ist eingeschränkt, die Abgase verweilen zu lange im Schornstein und kühlen zu schnell ab.

- kann bei Gebläsebrennern eventuell ein Fehler am Lüfter festgestellt werden,

- kann die eingebaute Düse (bei Ölheizkesseln) zu klein sein

- können zu kurze Brennerlaufzeiten die Ursache sein

- kann Falschluft durch Undichtheiten am Abgasstutzen oder

- durch Undichtheiten an der Brennertür der Grund sein

Brennwertkessel und deren feuchteunempfindlichen Abgassysteme nehmen dagegen in der Regel eine niedrige Abgastemperatur nicht übel und verursachen auch keine Durchfeuchtungen, da sowohl Kesselkörper, Wärmetauscher und das Abgassystem feuchteunempfindlich ausgeführt sind.

5. CO2-Wert, Kohlendioxidgehalt

Die Ermittlung des CO2 -Wertes dient der Berechnung des Abgasverlustes und der Einstellung der Brenner. Dazu wird bei Verwendung eines Rauchgasanalysegerätes das Abgas über die Rauchgassonde vom Messgerät angesaugt. Hier wird der Sauerstoffgehalt (O2) bestimmt, woraus der CO2-Gehalt errechnet und angezeigt werden kann.

Da Kohlenstoff einer der Hauptbestandteile der im Heizungsbereich verwendeten Brennstoffe ist, interessiert die Frage, bei welchem Kohlendioxidgehalt im Abgas die meiste Wärme freigesetzt wird. Da Kohlenstoff (C) unter Hinzufügung von Sauerstoff (O2) bei idealer Verbrennung vollständig zu Kohlenstoffdioxid (CO2) unter Freisetzung von Wärme umgesetzt wird, ist bei jedem Brennstoff ein möglichst hoher CO2-Gehalt im Abgas bezogen auf den theoretisch möglichen Anteil anzustreben. Die unterschiedlich hohen, maximalen CO2-Anteile im Abgas sind brennstoffbedingt. Dabei besteht eine Abhängigkeit von der Anzahl der Kohlenstoffatome im Verhältnis zur Anzahl der Wasserstoffatome des Brennstoffes. Da sich z.B. Heizöl neben Wasserstoff aus einer vergleichsweise großen Zahl von Kohlenstoffatomen zusammensetzt, ergibt sich bei Heizöl auch ein höherprozentiger CO2-Anteil im Abgas als bei gasförmigen Brennstoffen. Bei Holz- und Kohleverbrennung ist der CO2-Anteil noch höher. Da die idealen Werte bei der Verbrennung nicht stabil erreicht werden können, muss in der Praxis ein mehr oder weniger hoher Luftüberschuss eingestellt werden, so dass sich die idealen CO2-Werte verringern.

Typische Einstellwerte des CO2-Gehaltes in der Praxis:

- atmosphärische Gasgeräte ca. 4% bis 8%,

- geregelter Gas-Gebläsebrenner ca. 9% bis 11%

- Öl-Gebläsebrenner ca. 12,5% bis 14%

- geregelter Öl-Gebläsebrenner im Brennwertgerät bis 15%

6. Druckdifferenz bzw. Schornsteinzug

Damit die Abgase sicher durch das Abgassystem abgeleitet werden, muss eine Druckdifferenz (Schornsteinzug) bei Feuerstätten, die mit Unterdruck arbeiten, gegeben sein. Diese Bedingung ist bei

- Öl-Feuerstätten mit Gebläse- oder Verdampfungsbrenner,

- atmosphärisch betriebenen Gaskesseln und

- Feuerungen für Festbrennstoffe einzuhalten.

Der für den erforderlichen Auftrieb der Abgase sorgende Unterdruck liegt bei etwa 10 bis 20 Pascal. Der Unterdruck (Schornsteinzug) entsteht durch erwärmte Luft und die heißen Abgase, die sich ausdehnen. Infolge ihres Temperaturunterschiedes steigen sie im Abgassystem auf. Durch den entstehenden Unterdruck wird die Verbrennungsluft angesaugt. Um optimale Verbrennungsverhältnisse zu erreichen, sollte der Unterdruck bei wechselnden Witterungsbedingungen möglichst konstant bleiben. Die sich einstellenden Zug- bzw. Druckverhältnisse werden maßgeblich durch die Konstruktion und die Abmessungen von Abgasanlagen (Abgasleitungen, Schornsteine) beeinflusst.

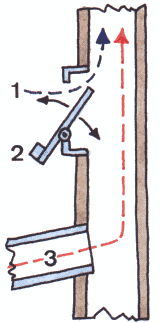

Eine Einrichtung zur Stabilisierung des Schornsteinzuges im laufenden Betrieb ist die Abgas-Pendelklappe bzw. Nebenluftklappe.

Bei Brennwertheizgeräten sind die Abgastemperaturen sehr niedrig, so dass die Abgase mit Hilfe eines Abgasventilators oder durch Überdruck im Brennraum abtransportiert werden müssen. Hierbei spielt die Druckdifferenz keine Rolle und wird bei dieser Technik auch nicht gemessen.

Die Druckdifferenz ist ein Maß für den Schornsteinzug im Moment der Messung und wird angegeben in hPa (hekto-Pascal). Sie wird an der Messöffnung im Kern des Abgasstromes und der Umgebungsluft ermittelt.

In technischen Datenblättern von Kesselherstellern trifft man bei der Angabe des Zugbedarfes auch auf die Maßeinheit mbar, die Abkürzung für millibar. Das mbar ist ein 1000stel bar und entspricht einem hPa (= 100Pa).

Ist der sich einstellende Zug dauerhaft zu hoch, vermindert sich die Wärmeübertragung zwischen dem Abgasstrom und der Kesselwandung, wodurch die Abgastemperatur ansteigt. Damit steigt der Abgasverlust und der Wirkungsgrad sinkt. Der Brennstoffbedarf steigt. Abhilfe schafft bei Feuerstätten mit atmosphärischer Verbrennung ein Zugbegrenzer (Abgas-Pendelklappe bzw. Nebenluftklappe), der im Schornstein oder im Abgasrohr eingebaut wird.

Ist der Zug dauerhaft zu niedrig, fehlt u. U. Sauerstoff bei der Verbrennung, es entsteht Ruß und/oder Kohlenmonoxid. Abgase können in den Aufstellraum der Feuerstätte entweichen. Möglich ist auch eine Kondensatbildung im Abgasweg. Damit sinkt ebenfalls der Wirkungsgrad, sofern es sich nicht um ein Luft-Abgas-System (LAS) handelt.

Abhilfe schafft bei Feuerstätten mit atmosphärischer Verbrennung die

- Verlängerung der wirksamen Schornsteinhöhe

- zusätzliche Wärmedämmung des Abgasrohres

- zusätzliche Wärmedämmung des Schornsteins

- eventuelle Verringerung des Querschnittes der Abgasanlage

- eventueller Einbau eines Rauchsaugers (auf die Mündung aufsetzen)

Ist die gemessene Druckdifferenz in Brennwertstätten zu niedrig, liegt in der Regel ein Fehler im Abgasweg vor. So kann z.B. der Nestbau eines Vogels im oberen Ende des Abgasrohres zu einer Verstopfung führen.

Berechnung des Abgasverlustes aus den Messwerten

Der Abgasverlust entspricht der Energiemenge, die noch im Abgas enthalten ist und die den Kessel ungenutzt verlässt. Dieser Verlust tritt somit nur auf, wenn Abgas entsteht, also der Brenner in Betrieb ist und Brennstoff verbrannt wird. Der Abgasverlust, in Prozent angegeben, sollte immer möglichst klein sein. Das schont den Geldbeutel und entlastet die Umwelt.

Aus der Differenz zwischen der Abgastemperatur tA und der Verbrennungslufttemperatur tL, dem Sauerstoffgehalt des Abgases O2 (Volumengehalt an Sauerstoff im trockenen Abgas in %) und brennstoffabhängigen Größen wird der Abgasverlust qA in % nach folgenden Beziehungen errechnet:

- Heizöl: qA = (tA – tL) x ([0,68 / (21-O2)] + 0,007)

- Erdgas: qA = (tA – tL) x ([0,66 / (21-O2)] + 0,009)

- Flüssiggas: qA = (tA – tL) x ([0,63 / (21-O2)] + 0,008)

In der Praxis wird diese Rechnung im Messgerät des Schornsteinfegers bzw. Handwerkers automatisch durchgeführt. Steht der CO2-Gehalt (Volumengehalt an Kohlenstoffdioxid im trockenen Abgas in %) zur Verfügung, lauten die Gleichungen für den Abgasverlust wie folgt:

- Heizöl: qA = (tA – tL) x ( [0,5 / CO2] + 0,007)

- Erdgas: qA = (tA – tL) x ( [0,37 / CO2] + 0,009)

- Flüssiggas: qA = (tA – tL) x ( [0,42 / CO2] + 0,008)

Setzt man beide Beziehungen für den Abgasverlust gleich, erhält man folgende Umrechnungsformeln für den O2-Gehalt bzw. den CO2-Gehalt im Abgas (in %)

CO2 = (21-O2) x 0,735 bzw. O2 = 21- (1,36 x CO2).

Eine solche Umrechnung ist immer dann von Interesse, wenn in technischen Datenblättern und Testberichten z. B. nur CO2-Gehalte von Abgasen angegeben sind. Der Schornsteinfeger hat aber den O2-Gehalt im Abgas ermittelt und notiert.

Aus den Beziehungen wird ersichtlich, dass der Abgasverlust zunimmt, wenn:

- der O2-Gehalt im Abgas steigt bzw. der CO2-Gehalt sinkt und/oder

- die Abgastemperatur steigt.

Abgasverlustgrenzwerte nach der Bundes-Immissionsschutz-Verordnung

In der Verordnung über kleine und mittlere Feuerungsanlagen (1. Bundes-Immissionsschutz-Verordnung, 1. BImSchVo) ist der maximal zulässige Abgasverlust einer Feuerstätte festgelegt. Danach dürfen Öl- und Gasfeuerungsanlagen die ermittelten Abgasverluste die nachfolgend genannten Prozentsätze nicht überschreiten:

| Nennwärmeleistung in kiloWatt | Grenzwert der Abgasverluste in % |

|---|---|

| ≥ 4 ≤ 25 | 11 |

| > 25 ≤ 50 | 10 |

| > 50 | 9 |

Moderne Niedertemperatur-Heizkessel und Heizthermen sind problemlos in der Lage, die angegebenen Grenzwerte der Verordnung über Kleinfeuerungsanlage zu unterschreiten. Brennwertheizgeräte haben sogar einen so niedrigen Abgasverlust, dass der Gesetzgeber darauf verzichtet hat, diese Geräte in die Überwachungspflicht aufzunehmen.

Abgasverluste sehr alter Heizkessel (Konstanttemperaturkessel)

Die Abgasverluste sehr alter Heizkessel können durchaus unter den geforderten Grenzwerten liegen. Das ist z.B. dann der Fall, wenn ein moderner Brenner eingesetzt wurde. Die Verbesserung wirkt sich jedoch nur auf den Abgasverlust aus, einen Verlust also, der nur bei der Verbrennung entsteht. Keinen Einfluss hat die Modernisierung auf Verluste, die im Stillstand des Brenners entstehen (Betriebsbereitschaftsverlust).

30 Jahre alte und noch ältere, meist auch überdimensionierte Heizkessel, werden bauartbedingt mit konstant hohen Temperaturen zwischen 65 °C und 90 °C betrieben. Oft werden sie für die Warmwasserbereitung auch im Sommer nicht abgeschaltet. Die Folge: Der Heizraum ist dann über das ganze Jahr meist „angenehm“ warm. Dafür verantwortlich ist, dass der Heizkessel auch in den Heizpausen und Zeiten geringen Wärmebedarfs immer gleich stark erwärmt ist. Die Wärme wird somit nicht nur an das Heizungswasser, sondern auch nach außen über die Heizkesselummantelung abgegeben. Außerdem wird der Kessel infolge Durchströmung (Schornsteinzug!) auch von innen ausgekühlt, sofern keine Luftabschlussklappen am Brenner oder motorische Abgasklappen im Rauchrohr eingebaut sind. Dieser Betriebsbereitschaftsverlust verringert, über ein ganzes Jahr betrachtet, den Gesamtnutzungsgrad der Wärmeerzeugung älterer Konstanttemperaturkessel um bis zu 50% !. Insbesondere Faktoren wie eine

- erheblich Überdimensionierung der Kesselleistung,

- defekte Wärmedämmung,

- eingebaute Warmwasserbereiter und

- durchgängiger Sommerbetrieb beeinflussen den Jahresnutzungsgrad solcher Kessel negativ. Einen Großteil der produzierten Wärme verbrauchen diese Kessel also praktisch zur Deckung eigener Verluste. Diese Wärme steht als nutzbare Wärme nicht zur Verfügung.

Eine Erneuerung älterer Konstanttemperaturkessel ist trotz eventueller Einhaltung der gesetzlich vorgeschriebenen Abgasverlustgrenzwerte nicht nur ökologisch, sondern meist auch ökonomisch sinnvoll.

Es gehört allerdings nicht zum Aufgabengebiet des Schornsteinfegers auf diesen Umstand hinzuweisen. Der Schornsteinfeger überprüft lediglich die Einhaltung der zulässigen Grenzwerte nach der BundesImmissionsSchutzVerordnung (BImSchVo). Er wird Sie daher nur bei einer Überschreitung der dort festgelegten Werte auffordern, den Kessel durch einen Heizungsdienst überprüfen zu lassen.